Add your feed to SetSticker.com! Promote your sites and attract more customers. It costs only 100 EUROS per YEAR.

Pleasant surprises on every page! Discover new articles, displayed randomly throughout the site. Interesting content, always a click away

Die Zukunft der Energiegewinnung: Neue Solarzellen aus dem 3D-Drucker 31 Mar 2025, 11:53 am

Solarenergie könnte zukünftig als Meterware aus dem 3D-Drucker kommen: Forschenden der Universität Swansea (Wales, Vereinigtes Königreich) ist es gelungen Perowskit-Solarzellen mittels 3D-Druck herzustellen. Diese Innovation könnte in Zukunft zu flexiblen, kostengünstigen und effizienten Solarzellen in Folien-Form führen, die in unterschiedlichsten Anwendungen eingesetzt werden könnten. Heute oder morgen: Klebtechnik sorgt für ihre einfache und sichere Befestigung auf unterschiedlichsten Oberflächen.

Solarzellen aus Perowskit, ein relativ häufig vorkommendes Mineral, gelten als vielversprechende Alternative zu herkömmlichen Silizium-Solarzellen. Forschende der Universität Swansea haben nun einen Weg gefunden, diese Art von Solarzellen mittels 3D-Druck herzustellen. Der entscheidende Durchbruch für den Erfolg war die Identifizierung der richtigen Lösemittelmischung zum Beschichten. Bisher musste die erste Druckschicht aufwändig bearbeitet werden. Die neu entwickelte Mischung trocknet als Film, ohne die darunterliegende Schicht aufzulösen, sodass die Schicht kontinuierlich und kompatibel mit den darunterliegenden Schichten bei hoher Temperatur und niedriger Geschwindigkeit während des Drucks aufgetragen werden kann. Bis heute hat das Forscherteam rund 20 Meter der neuartigen Folie gedruckt.

Blick in die Zukunft

Im nächsten Schritt soll das Material in Solarpaneelen verbaut und an Gebäuden installiert werden, um die Funktionsfähigkeit der Innovation unter Beweis zu stellen. Und wer weiß: Zukünftig könnte eine voll funktionsfähige Perowskit-Solarfolie schnell und wirtschaftlich in Massenfertigung produziert werden und in einer Vielzahl von Anwendungen eingesetzt werden. Von der Energieversorgung von Gebäuden über die Integration in Fahrzeuge bis hin zu tragbaren Geräten, wie Smartphones – die Möglichkeiten sind vielfältig.

Der Anfang ist schon gemacht

Während gebrauchsfertige Solarfolien aus Perowskit noch Zukunftsmusik sind, gibt es Folien aus sogenannten organischen Solarzellen bereits in Serienproduktion. So hat beispielsweise das Dresdener Unternehmen Heliatek Solarfolien in Größe einer Fläche von 5.000 Quadratmetern produziert. Es wird parallel daran gearbeitet, das Produktionsvolumen Schritt für Schritt weiter zu erhöhen. Noch werden die ultra-leichten, flexiblen und nur wenige Millimeter dicken Folien an Kunden aus der Industrie geliefert, doch zukünftig sollen sie auch für Privatkunden zum Kauf zur Verfügung stehen.

Solarfolien und Klebstoffe? Perfekt Match!

Ob Perowskit-Solarzellenfolien aus dem 3D-Drucker in der Zukunft oder schon etablierte und in Serie produzierte Folien aus sogenannten organischen Solarzellen – eine schnelle und sichere Befestigung auf verschiedenen Oberflächen findet mit Klebstoffen statt. Neben der einfachen Installation sorgt das Kleben für ein nahtloses und unauffälliges Design sowie Flexibilität und Anpassungsfähigkeit, da die Folien problemlos mit Glas, Kunststoff oder Metall verbunden werden können.

Die bisherigen Entwicklungen im Bereich Solarfolien zeigen: Die Zukunft der Solarenergie sieht durch immer neue Innovationen auf diesem Gebiet sehr vielversprechend aus – und Klebstoffe sind immer mit dabei.

Quellen:

https://www.mdr.de/wissen/solarzellen-einfach-drucken-perowskit-solar-folie-rolle-organisch-100.html

https://www.swansea.ac.uk/press-office/news-events/news/2023/03/swansea-university-academics-develop-worlds-first-completely-roll-to-roll-printable-perovskite-solar-cell.php

Der Beitrag Die Zukunft der Energiegewinnung: Neue Solarzellen aus dem 3D-Drucker erschien zuerst auf Industrieverband Klebstoffe e.V..

Die Zukunft der Energiegewinnung: Neue Solarzellen aus dem 3D-Drucker 31 Mar 2025, 11:51 am

Solarenergie könnte zukünftig als Meterware aus dem 3D-Drucker kommen: Forschenden der Universität Swansea (Wales, Vereinigtes Königreich) ist es gelungen Perowskit-Solarzellen mittels 3D-Druck herzustellen. Diese Innovation könnte in Zukunft zu flexiblen, kostengünstigen und effizienten Solarzellen in Folien-Form führen, die in unterschiedlichsten Anwendungen eingesetzt werden könnten. Heute oder morgen: Klebtechnik sorgt für ihre einfache und sichere Befestigung auf unterschiedlichsten Oberflächen.

Solarzellen aus Perowskit, ein relativ häufig vorkommendes Mineral, gelten als vielversprechende Alternative zu herkömmlichen Silizium-Solarzellen. Forschende der Universität Swansea haben nun einen Weg gefunden, diese Art von Solarzellen mittels 3D-Druck herzustellen. Der entscheidende Durchbruch für den Erfolg war die Identifizierung der richtigen Lösemittelmischung zum Beschichten. Bisher musste die erste Druckschicht aufwändig bearbeitet werden. Die neu entwickelte Mischung trocknet als Film, ohne die darunterliegende Schicht aufzulösen, sodass die Schicht kontinuierlich und kompatibel mit den darunterliegenden Schichten bei hoher Temperatur und niedriger Geschwindigkeit während des Drucks aufgetragen werden kann. Bis heute hat das Forscherteam rund 20 Meter der neuartigen Folie gedruckt.

Blick in die Zukunft

Im nächsten Schritt soll das Material in Solarpaneelen verbaut und an Gebäuden installiert werden, um die Funktionsfähigkeit der Innovation unter Beweis zu stellen. Und wer weiß: Zukünftig könnte eine voll funktionsfähige Perowskit-Solarfolie schnell und wirtschaftlich in Massenfertigung produziert werden und in einer Vielzahl von Anwendungen eingesetzt werden. Von der Energieversorgung von Gebäuden über die Integration in Fahrzeuge bis hin zu tragbaren Geräten, wie Smartphones – die Möglichkeiten sind vielfältig.

Der Anfang ist schon gemacht

Während gebrauchsfertige Solarfolien aus Perowskit noch Zukunftsmusik sind, gibt es Folien aus sogenannten organischen Solarzellen bereits in Serienproduktion. So hat beispielsweise das Dresdener Unternehmen Heliatek Solarfolien in Größe einer Fläche von 5.000 Quadratmetern produziert. Es wird parallel daran gearbeitet, das Produktionsvolumen Schritt für Schritt weiter zu erhöhen. Noch werden die ultra-leichten, flexiblen und nur wenige Millimeter dicken Folien an Kunden aus der Industrie geliefert, doch zukünftig sollen sie auch für Privatkunden zum Kauf zur Verfügung stehen.

Solarfolien und Klebstoffe? Perfekt Match!

Ob Perowskit-Solarzellenfolien aus dem 3D-Drucker in der Zukunft oder schon etablierte und in Serie produzierte Folien aus sogenannten organischen Solarzellen – eine schnelle und sichere Befestigung auf verschiedenen Oberflächen findet mit Klebstoffen statt. Neben der einfachen Installation sorgt das Kleben für ein nahtloses und unauffälliges Design sowie Flexibilität und Anpassungsfähigkeit, da die Folien problemlos mit Glas, Kunststoff oder Metall verbunden werden können.

Die bisherigen Entwicklungen im Bereich Solarfolien zeigen: Die Zukunft der Solarenergie sieht durch immer neue Innovationen auf diesem Gebiet sehr vielversprechend aus – und Klebstoffe sind immer mit dabei.

Quellen:

https://www.mdr.de/wissen/solarzellen-einfach-drucken-perowskit-solar-folie-rolle-organisch-100.html

https://www.swansea.ac.uk/press-office/news-events/news/2023/03/swansea-university-academics-develop-worlds-first-completely-roll-to-roll-printable-perovskite-solar-cell.php

DOWNLOADS:

Pressetext als PDF runterladen

Der Beitrag Die Zukunft der Energiegewinnung: Neue Solarzellen aus dem 3D-Drucker erschien zuerst auf Industrieverband Klebstoffe e.V..

Die TKB informiert: TKB Bericht 11: Belegreife 18 Mar 2025, 10:11 am

Aufgrund der in den letzten Jahren in der Fußbodenbranche geführten Diskussionen um Feuchtemessverfahren und über Nachhaltigkeit von Fußböden hat die TKB das Thema „Belegreife“ einmal ganzheitlich betrachtet. Das Resultat ist TKB-Bericht 11, der am 19.07.2024 erstmals veröffentlicht wurde und von den maßgeblichen Verbänden der Fußbodenbranche mitgetragen wird.

Im TKB-Bericht 11 wird dargelegt, welche Kriterien relevant sind für die Prüfung und Beurteilung eines Untergrunds und die Feststellung der Belegreife. Dazu wird angegeben, wie Einflussfaktoren die Ausprägung der für die Belegreife relevanten Eigenschaften bestimmen können. Die Belegreife ist der Zustand eines Untergrunds, in dem er für die Aufnahme eines Bodenbelags oder Parketts bereit bzw. geeignet ist. Diese Definition umfasst weit mehr als das eine Kriterium Feuchtigkeit und ein (schon ausreichend) trockener Untergrund ist keine hinreichende Voraussetzung für die Belegreife. Bei Belegreife sind für alle relevanten Kriterien die Belegreif-Sollwerte erreicht bzw. eingehalten.

Die Anforderungen und Werte bei den verschiedenen Kriterien, die die Belegreife bestimmen, sind nicht absolut festzulegen, sondern es wird eine spezifische Belegreife festgestellt, die abhängig ist vom Alter des Untergrunds, dem geplanten Bodenaufbau und der geplanten Nutzung.

Die Verantwortung für die Belegreife eines Untergrunds liegt beim Auftraggeber, die Prüfung der Belegreife obliegt bei der Ausführung von Parkett- und Bodenbelagsarbeiten dem Parkett-/Bodenleger. Die Durchführung von Maßnahmen zur Herstellung eines belegreifen Untergrunds durch den Auftragsnehmer kann gesondert vereinbart werden.

Ein wichtiger und der bekannteste Parameter, der die Belegreife mitbestimmt, ist der Feuchtezustand des Untergrunds. Der Feuchtezustand wird dabei bestimmt durch die Kriterien Feuchtegehalt, Feuchtepotential und Feuchteleitfähigkeit. Dabei ändert sich der Feuchtezustand eines Estrichs nach dem Einbau so lange, bis das Feuchtepotential einen Gleichgewichtszustand mit den Umgebungsbedingungen erreicht hat.

Im TKB-Bericht 11 werden die drei Kriterien, die den Feuchtezustand bestimmen, eingehender beschrieben, inclusive der Faktoren, die die Ausprägung dieser Kriterien beeinflussen können und inclusive der Auswirkungen des Estrichfeuchtezustands auf Verlegewerkstoffe und Bodenbeläge.

Es werden die einzelnen Lebensphasen eines Untergrunds aufgezeigt und es ist dargelegt, wie sich einzelne Untergrundeigenschaften zeitlich entwickeln.

Am Ende des Berichts stehen Hintergrundinformationen zur Feuchte. Hier werden die physikalischen Zusammenhänge zum Feuchtegehalt, Feuchtepotential und Feuchtetransport erläutert, der Prozess der Trocknung bis zur Ausgleichsfeuchte beschrieben und die Bedingungen für das Auftreten von Feuchteschäden dargelegt.

Die im TKB-Bericht 11 enthaltenen, teils tiefergehenden Informationen sollen dem technisch Interessierten ein erweitertes Wissen bei der Beurteilung der Belegreife vermitteln.

DOWNLOADS:

Der Beitrag Die TKB informiert: TKB Bericht 11: Belegreife erschien zuerst auf Industrieverband Klebstoffe e.V..

Fest und zugleich leicht ablösbar: Klebeband inspiriert von japanischer Schneidekunst 25 Feb 2025, 12:14 pm

Klebebänder sind nützliche Alltagshelfer – sei es zum Verpacken, Befestigen oder Reparieren. Doch in manchen Fällen lassen sie sich nicht komplett rückstandslos entfernen. Forschende der Virginia Polytechnic Institute and State University (Virginia, USA) haben hierfür eine Lösung gefunden: Inspiriert durch die japanische Schneidekunst haben sie ein Klebeband entwickelt, das sowohl stark haftet als auch leicht abzulösen ist.

Kirigami ist eine Jahrhunderte alte Kunstform, bei der Papier gefaltet und geschnitten wird, um dreidimensionale Objekte zu erzeugen. Ein Forschungsteam um Michael Bartlett von der Virginia Tech hat dieses Prinzip auf ein Klebeband übertragen, indem es ein schuppen- oder wabenartiges Muster aus rechteckigen Formen, die ein bisschen an ein eckiges U erinnern, in ein Klebeband laserte. Ihre Untersuchungen zeigen: Das Muster verstärkt die Haftkraft des Klebebands bei Zug in die eine Richtung um das 60-Fache. Gleichzeitig lässt sich das Klebeband bei Zug in die andere Richtung leicht wieder ablösen, ohne Spuren zu hinterlassen. Wie kann das sein?

Das Prinzip der umgekehrten Rissausbreitung

Das Prinzip dahinter bezeichnen die Forschenden als umgekehrte Rissausbreitung – eigentlich bekannt aus der Bruchmechanik. Bedeutet im Detail: Ein Klebeband verliert normalerweise seine Haftung, indem sich – beispielsweise bei Zugeinwirkung – Risse im Haftklebstoff bilden. Beim Kirigami-Klebeband ist es anders: Zieht man in eine Richtung, bündeln sich die Kräfte auf die schmalen Streifen zwischen den U-Formen. Ergebnis: Die Richtung der Rissausbreitung kehrt sich um und das Klebeband haftet noch stärker. Wird in die andere Richtung gezogen, löst sich der Klebestreifen leicht ab.

Im weiteren Verlauf ihrer Untersuchungen haben die Forschenden verschiedene Arten von Klebebändern getestet und festgestellt, dass das Schnittmuster bei allen Varianten die Haftkraft erhöht.

Durch das Schnittmuster ist das Klebeband sowohl stark haftend als auch leicht ablösbar. Foto: © Michael Bartlett / Alex Parrish, Virginia Tech.

Um die Leistungsfähigkeit ihres innovativen Kirigami-Klebebands zu demonstrieren, haben die Forschenden ein Paket damit verschlossen und ein weiteres mit Klebeband ohne Schnittmuster. Anschließend ließen sie jeweils einen Ziegelstein von oben auf die Kartons fallen. Der Karton mit Klebeband ohne Schnittmuster brach beim zweiten Mal ein, der mit Schnittmuster hielt selbst nach dem fünften Mal noch stand.

Die Erfindung der Forschenden könnte eine Innovation in der Klebetechnik darstellen, die sowohl für industrielle als auch für private Anwendungen nützlich sein könnte. So könnten Pakete zukünftig zuverlässig verschlossen und später problemlos wieder geöffnet werden, ohne den Karton zu beeinträchtigen. Eine mehrfache Verwendung von Kartons oder anderen wiederverwendbaren Verpackungen wäre damit möglich und in puncto Nachhaltigkeit interessant.

Das Kirigami-Klebeband ist ein Beispiel dafür, wie eine alte Kunstform zu einer modernen, technischen Innovation führen kann.

Quellen:

https://www.spektrum.de/news/japanische-schneidekunst-inspiriert-superhaftendes-klebeband/2155065

https://www.nature.com/articles/s41563-023-01577-2

https://news.vt.edu/articles/2023/06/eng-me-bartlett-adhesive-kirigami-nature-materials.html

Der Beitrag Fest und zugleich leicht ablösbar: Klebeband inspiriert von japanischer Schneidekunst erschien zuerst auf Industrieverband Klebstoffe e.V..

Fest und zugleich leicht ablösbar: Klebeband inspiriert von japanischer Schneidekunst 25 Feb 2025, 12:07 pm

Klebebänder sind nützliche Alltagshelfer – sei es zum Verpacken, Befestigen oder Reparieren. Doch in manchen Fällen lassen sie sich nicht komplett rückstandslos entfernen. Forschende der Virginia Polytechnic Institute and State University (Virginia, USA) haben hierfür eine Lösung gefunden: Inspiriert durch die japanische Schneidekunst haben sie ein Klebeband entwickelt, das sowohl stark haftet als auch leicht abzulösen ist.

Kirigami ist eine Jahrhunderte alte Kunstform, bei der Papier gefaltet und geschnitten wird, um dreidimensionale Objekte zu erzeugen. Ein Forschungsteam um Michael Bartlett von der Virginia Tech hat dieses Prinzip auf ein Klebeband übertragen, indem es ein schuppen- oder wabenartiges Muster aus rechteckigen Formen, die ein bisschen an ein eckiges U erinnern, in ein Klebeband laserte. Ihre Untersuchungen zeigen: Das Muster verstärkt die Haftkraft des Klebebands bei Zug in die eine Richtung um das 60-Fache. Gleichzeitig lässt sich das Klebeband bei Zug in die andere Richtung leicht wieder ablösen, ohne Spuren zu hinterlassen. Wie kann das sein?

Das Prinzip der umgekehrten Rissausbreitung

Das Prinzip dahinter bezeichnen die Forschenden als umgekehrte Rissausbreitung – eigentlich bekannt aus der Bruchmechanik. Bedeutet im Detail: Ein Klebeband verliert normalerweise seine Haftung, indem sich – beispielsweise bei Zugeinwirkung – Risse im Haftklebstoff bilden. Beim Kirigami-Klebeband ist es anders: Zieht man in eine Richtung, bündeln sich die Kräfte auf die schmalen Streifen zwischen den U-Formen. Ergebnis: Die Richtung der Rissausbreitung kehrt sich um und das Klebeband haftet noch stärker. Wird in die andere Richtung gezogen, löst sich der Klebestreifen leicht ab.

Im weiteren Verlauf ihrer Untersuchungen haben die Forschenden verschiedene Arten von Klebebändern getestet und festgestellt, dass das Schnittmuster bei allen Varianten die Haftkraft erhöht.

Um die Leistungsfähigkeit ihres innovativen Kirigami-Klebebands zu demonstrieren, haben die Forschenden ein Paket damit verschlossen und ein weiteres mit Klebeband ohne Schnittmuster. Anschließend ließen sie jeweils einen Ziegelstein von oben auf die Kartons fallen. Der Karton mit Klebeband ohne Schnittmuster brach beim zweiten Mal ein, der mit Schnittmuster hielt selbst nach dem fünften Mal noch stand.

Die Erfindung der Forschenden könnte eine Innovation in der Klebetechnik darstellen, die sowohl für industrielle als auch für private Anwendungen nützlich sein könnte. So könnten Pakete zukünftig zuverlässig verschlossen und später problemlos wieder geöffnet werden, ohne den Karton zu beeinträchtigen. Eine mehrfache Verwendung von Kartons oder anderen wiederverwendbaren Verpackungen wäre damit möglich und in puncto Nachhaltigkeit interessant.

Das Kirigami-Klebeband ist ein Beispiel dafür, wie eine alte Kunstform zu einer modernen, technischen Innovation führen kann.

Quellen:

https://www.spektrum.de/news/japanische-schneidekunst-inspiriert-superhaftendes-klebeband/2155065

https://www.nature.com/articles/s41563-023-01577-2

https://news.vt.edu/articles/2023/06/eng-me-bartlett-adhesive-kirigami-nature-materials.html

DOWNLOADS:

Pressetext als PDF runterladen

Pressetext als DOC runterladen

Der Beitrag Fest und zugleich leicht ablösbar: Klebeband inspiriert von japanischer Schneidekunst erschien zuerst auf Industrieverband Klebstoffe e.V..

Nachhaltig und biobasiert: Proteinklebstoff für Wellpappe und Holzprodukte 13 Feb 2025, 1:48 pm

Viele Industriezweige stehen vor der Herausforderung, alternative Materialien einzusetzen und angepasste Produktionsprozesse zu entwickeln – so beispielsweise auch die Möbelindustrie oder die Verpackungsbranche. Das Forschungsprojekt „ProWellHo“ des Fraunhofer-Instituts für Verfahrenstechnik und Verpackung (IVV) widmet sich genau diesem Thema. Das Ziel: Pflanzliche Proteinklebstoffe zu entwickeln, die künftig sowohl den hohen Performance-Ansprüchen der Industrie gerecht werden als auch möglichst energieeffiziente Produktionsprozesse ermöglichen.

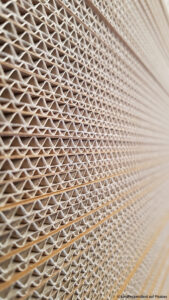

Wellpappe ist ein vielseitiges Material, das in Verpackungen und zahlreichen anderen Anwendungen Verwendung findet. Bisher werden zur Herstellung hauptsächlich Stärkeklebstoffe auf Basis von Mais, Kartoffeln, Weizen und teilweise Erbsen eingesetzt. Sie sind in Kombination mit dem biobasierten Material Pappe nachhaltig und stören das Recycling nicht. Dem gegenüber kann je nach Verfahren ein relativ hoher Energiebedarf für die Trocknung der Wellpappe nach der Verklebung stehen.

Durch Proteinklebstoffe könnte der Herstellungsprozess von Wellpappe energiesparender werden. Foto: LordPeppersBest auf Pixabay

Und genau hier setzt das Forschungsprojekt „ProWellHo“ des Fraunhofer IVV in Zusammenarbeit mit anderen Forschungsinstituten sowie Industriepartnern an. Der Ansatz: pflanzliche Proteinklebstoffe. Durch die Erhöhung des Festkörperanteils der Klebstoffformulierung auf mindestens 50 Prozent und die Möglichkeit zur Verarbeitung bei niedrigeren Prozesstemperaturen im Vergleich zu Stärkeklebstoffen, könnte der Energiebedarf erheblich reduziert werden. Bestätigen sich die Annahmen, wären Proteinklebstoffe eine energiesparende Alternative.

Holz und Möbel: Nachhaltige Verbindung mit Proteinen

Viele große Möbelhäuser setzen auf alternative Rohstoffe. Biobasierte Klebstoffe sind entsprechend gefragt. Denn Möbel, Fenster, Türen, Treppen und Deckenkonstruktionen müssen solide und dauerhaft geklebt werden. Auch hier könnte die Verwendung von pflanzlichen Proteinen als Bindemittel zukünftig eine Alternative zu petrochemischen Klebstoffen darstellen. In Kombination mit dem nachwachsenden Rohstoff Holz könnten Möbel der Zukunft nahezu ganzheitlich biobasiert sein. Der Fokus des Forschungsprojekts liegt in diesem Kontext darauf, biobasierte, wässrige Dispersionsklebstoffe und Schmelzklebstoffe zu entwickeln, die im Hinblick auf ihre Performance-Ansprüche den synthetischen in nichts nachstehen.

Im ersten Schritt sollen im Rahmen des Projekts, durch die gezielte Proteinextraktion und -modifikation sowie gegebenenfalls der Kombination mit Stärkeanteilen, Proteinklebstoffe mit guter Klebkraft und gleichzeitig hoher Wasserfestigkeit entwickelt werden.

Das Forschungsprojekt „ProWellHo“ läuft noch bis zum Jahr 2026 und wird durch das Bundesministerium für Ernährung und Landwirtschaft (BMEL) und die Fachagentur für nachwachsende Rohstoffe (FNR) gefördert. Die Forschungsergebnisse des Projekts könnten einen bedeutenden Beitrag zur Nachhaltigkeit in der Holz-, Möbel-, Papier- und Verpackungsindustrie leisten. Vielleicht heißt es schon bald: pflanzenbasierte Proteinklebstoffe – die vielversprechende Lösung für eine nachhaltige Zukunft.

Quelle: https://www.ivv.fraunhofer.de/de/recycling-umwelt/biobasierte-bindemittel/projekt-prowellho.html

Der Beitrag Nachhaltig und biobasiert: Proteinklebstoff für Wellpappe und Holzprodukte erschien zuerst auf Industrieverband Klebstoffe e.V..

Nachhaltig und biobasiert: Proteinklebstoff für Wellpappe und Holzprodukte 13 Feb 2025, 1:47 pm

Viele Industriezweige stehen vor der Herausforderung, alternative Materialien einzusetzen und angepasste Produktionsprozesse zu entwickeln – so beispielsweise auch die Möbelindustrie oder die Verpackungsbranche. Das Forschungsprojekt „ProWellHo“ des Fraunhofer-Instituts für Verfahrenstechnik und Verpackung (IVV) widmet sich genau diesem Thema. Das Ziel: Pflanzliche Proteinklebstoffe zu entwickeln, die künftig sowohl den hohen Performance-Ansprüchen der Industrie gerecht werden als auch möglichst energieeffiziente Produktionsprozesse ermöglichen.

Wellpappe ist ein vielseitiges Material, das in Verpackungen und zahlreichen anderen Anwendungen Verwendung findet. Bisher werden zur Herstellung hauptsächlich Stärkeklebstoffe auf Basis von Mais, Kartoffeln, Weizen und teilweise Erbsen eingesetzt. Sie sind in Kombination mit dem biobasierten Material Pappe nachhaltig und stören das Recycling nicht. Dem gegenüber kann je nach Verfahren ein relativ hoher Energiebedarf für die Trocknung der Wellpappe nach der Verklebung stehen.

Und genau hier setzt das Forschungsprojekt „ProWellHo“ des Fraunhofer IVV in Zusammenarbeit mit anderen Forschungsinstituten sowie Industriepartnern an. Der Ansatz: pflanzliche Proteinklebstoffe. Durch die Erhöhung des Festkörperanteils der Klebstoffformulierung auf mindestens 50 Prozent und die Möglichkeit zur Verarbeitung bei niedrigeren Prozesstemperaturen im Vergleich zu Stärkeklebstoffen, könnte der Energiebedarf erheblich reduziert werden. Bestätigen sich die Annahmen, wären Proteinklebstoffe eine energiesparende Alternative.

Holz und Möbel: Nachhaltige Verbindung mit Proteinen

Viele große Möbelhäuser setzen auf alternative Rohstoffe. Biobasierte Klebstoffe sind entsprechend gefragt. Denn Möbel, Fenster, Türen, Treppen und Deckenkonstruktionen müssen solide und dauerhaft geklebt werden. Auch hier könnte die Verwendung von pflanzlichen Proteinen als Bindemittel zukünftig eine Alternative zu petrochemischen Klebstoffen darstellen. In Kombination mit dem nachwachsenden Rohstoff Holz könnten Möbel der Zukunft nahezu ganzheitlich biobasiert sein. Der Fokus des Forschungsprojekts liegt in diesem Kontext darauf, biobasierte, wässrige Dispersionsklebstoffe und Schmelzklebstoffe zu entwickeln, die im Hinblick auf ihre Performance-Ansprüche den synthetischen in nichts nachstehen.

Im ersten Schritt sollen im Rahmen des Projekts, durch die gezielte Proteinextraktion und -modifikation sowie gegebenenfalls der Kombination mit Stärkeanteilen, Proteinklebstoffe mit guter Klebkraft und gleichzeitig hoher Wasserfestigkeit entwickelt werden.

Das Forschungsprojekt „ProWellHo“ läuft noch bis zum Jahr 2026 und wird durch das Bundesministerium für Ernährung und Landwirtschaft (BMEL) und die Fachagentur für nachwachsende Rohstoffe (FNR) gefördert. Die Forschungsergebnisse des Projekts könnten einen bedeutenden Beitrag zur Nachhaltigkeit in der Holz-, Möbel-, Papier- und Verpackungsindustrie leisten. Vielleicht heißt es schon bald: pflanzenbasierte Proteinklebstoffe – die vielversprechende Lösung für eine nachhaltige Zukunft.

Quelle: https://www.ivv.fraunhofer.de/de/recycling-umwelt/biobasierte-bindemittel/projekt-prowellho.html

DOWNLOADS:

Pressetext als PDF runterladen

Pressetext als DOC runterladen

Der Beitrag Nachhaltig und biobasiert: Proteinklebstoff für Wellpappe und Holzprodukte erschien zuerst auf Industrieverband Klebstoffe e.V..

Naturfederbälle: Leichtgewichte für Belastungen 30 Jan 2025, 9:47 am

Pfeilschnell fliegen sie durch die Luft, drehen sich dabei mehrmals um die eigene Achse und werden anschließend mit voller Wucht zurückgeschlagen: Naturfederbälle halten extreme Belastungen aus. Dass sie nicht nach jedem Schlag in ihre Einzelteile zerbrechen, ist wenigen Tropfen Klebstoff zu verdanken.

Im Gegensatz zum Federball, bei dem zwei Spieler oder Spielerinnen versuchen, den Ball so lange wie möglich in der Luft zu halten, geht es beim Badminton knallhart zur Sache. Auf einem klar abgegrenzten Spielfeld mit Netz kämpfen die Sportler und Sportlerinnen um jeden Punkt. Dabei schmettern sie den Ball mit mehr als 300 Stundenkilometern – das ist Ferrari-Geschwindigkeit.

Das Geheimnis ihrer starken Widerstandskraft und der feinen Flugeigenschaften liegt im Produktionsprozess. Die Herstellung ist wahre Handwerkskunst, jeder Ball ein von Hand geklebtes Unikat.

Naturfederbälle stammen traditionell aus Asien. Marktführer ist das deutsche Unternehmen Victor, das über die weltgrößte Fabrik für Naturfederbälle verfügt. Jeden Monat werden im chinesischen Werk in Nanjing rund vier Millionen Federbälle hergestellt.

Die Produktion erfordert höchste Präzision und großes Fingerspitzengefühl. Ein fertiger Spielball darf nur rund 5 Gramm wiegen. Die Federn müssen in einem exakt vorgegebenen Winkel zueinanderstehen. Schon bei einer minimalen Abweichung würde der Ball ins Trudeln geraten und wäre auf Profiniveau nicht spielbar.

Wichtigste Komponenten sind Naturfedern. Verarbeitet werden 16 spezielle Gänsefedern, aus der Unterseite der Schwingen, die besonders feste Kiele und robuste Härchen haben. Beste Qualitäten kommen aus dem Nordosten Chinas. Dort ist der Winter kälter, und die Federn sind daher dicker.

Zu den weiteren wesentlichen Bestandteilen eines Federballes gehören der Korkfuß, ein bisschen Garn und wenige Milligramm Klebstoff.

Von der einzelnen Feder zum fertigen Naturfederball

Zunächst wird der Kork mit einem Polyurethan-Überzug (PU) luftdicht ummantelt. In diesen stanzen Arbeiter maschinell 16 Löcher und setzen die einzelnen Federn ein. Sie werden anschließend so justiert, dass der Federkorb seine runde Form bekommt. Klebstoff dient dabei zur Fixierung. Er sorgt dafür, dass die Federn im richtigen Winkel halten. Das ist wichtig für die Flugstabilität.

Das Garn wird mit einer Art Häkelnadel in atemberaubender Geschwindigkeit per Hand um die Federn herum aufgebracht und dann maschinell geklebt, was dem Korb seine Haltbarkeit verleiht. Bei allen drei Arbeitsschritten kommt ein Klebstoff auf Basis von Naturlatex zum Einsatz. Über die genaue Zusammensetzung schweigt sich das Unternehmen aus. Fest steht lediglich, dass er ein wesentlicher Konstruktionsbestandteil ist und daher regelmäßig auf seine Qualität getestet wird.

Der Beitrag Naturfederbälle: Leichtgewichte für Belastungen erschien zuerst auf Industrieverband Klebstoffe e.V..

Naturfederbälle: Leichtgewichte für Belastungen 30 Jan 2025, 9:47 am

Pfeilschnell fliegen sie durch die Luft, drehen sich dabei mehrmals um die eigene Achse und werden anschließend mit voller Wucht zurückgeschlagen: Naturfederbälle halten extreme Belastungen aus. Dass sie nicht nach jedem Schlag in ihre Einzelteile zerbrechen, ist wenigen Tropfen Klebstoff zu verdanken.

Im Gegensatz zum Federball, bei dem zwei Spieler oder Spielerinnen versuchen, den Ball so lange wie möglich in der Luft zu halten, geht es beim Badminton knallhart zur Sache. Auf einem klar abgegrenzten Spielfeld mit Netz kämpfen die Sportler und Sportlerinnen um jeden Punkt. Dabei schmettern sie den Ball mit mehr als 300 Stundenkilometern – das ist Ferrari-Geschwindigkeit.

Das Geheimnis ihrer starken Widerstandskraft und der feinen Flugeigenschaften liegt im Produktionsprozess. Die Herstellung ist wahre Handwerkskunst, jeder Ball ein von Hand geklebtes Unikat.

Naturfederbälle stammen traditionell aus Asien. Marktführer ist das deutsche Unternehmen Victor, das über die weltgrößte Fabrik für Naturfederbälle verfügt. Jeden Monat werden im chinesischen Werk in Nanjing rund vier Millionen Federbälle hergestellt.

Die Produktion erfordert höchste Präzision und großes Fingerspitzengefühl. Ein fertiger Spielball darf nur rund 5 Gramm wiegen. Die Federn müssen in einem exakt vorgegebenen Winkel zueinanderstehen. Schon bei einer minimalen Abweichung würde der Ball ins Trudeln geraten und wäre auf Profiniveau nicht spielbar.

Wichtigste Komponenten sind Naturfedern. Verarbeitet werden 16 spezielle Gänsefedern, aus der Unterseite der Schwingen, die besonders feste Kiele und robuste Härchen haben. Beste Qualitäten kommen aus dem Nordosten Chinas. Dort ist der Winter kälter, und die Federn sind daher dicker.

Zu den weiteren wesentlichen Bestandteilen eines Federballes gehören der Korkfuß, ein bisschen Garn und wenige Milligramm Klebstoff.

Von der einzelnen Feder zum fertigen Naturfederball

Zunächst wird der Kork mit einem Polyurethan-Überzug (PU) luftdicht ummantelt. In diesen stanzen Arbeiter maschinell 16 Löcher und setzen die einzelnen Federn ein. Sie werden anschließend so justiert, dass der Federkorb seine runde Form bekommt. Klebstoff dient dabei zur Fixierung. Er sorgt dafür, dass die Federn im richtigen Winkel halten. Das ist wichtig für die Flugstabilität.

Das Garn wird mit einer Art Häkelnadel in atemberaubender Geschwindigkeit per Hand um die Federn herum aufgebracht und dann maschinell geklebt, was dem Korb seine Haltbarkeit verleiht. Bei allen drei Arbeitsschritten kommt ein Klebstoff auf Basis von Naturlatex zum Einsatz. Über die genaue Zusammensetzung schweigt sich das Unternehmen aus. Fest steht lediglich, dass er ein wesentlicher Konstruktionsbestandteil ist und daher regelmäßig auf seine Qualität getestet wird.

DOWNLOADS:

Pressetext als PDF runterladen

Der Beitrag Naturfederbälle: Leichtgewichte für Belastungen erschien zuerst auf Industrieverband Klebstoffe e.V..

Perspektiven für die Elektronikbranche: Spot an für lichthärtende Klebebänder 16 Jan 2025, 12:31 pm

In der Welt der Elektronik spielen Klebebänder eine entscheidende Rolle. Sie sind die unsichtbaren Verbindungsstücke, die die inneren Komponenten von Smartphones, Tablets und Smartwatches zusammenhalten. Ohne sie wären die modernen Mobil Devices nicht denkbar. Ein weiterer Meilenstein auf diesem Gebiet ist der Einsatz lichthärtender Klebebänder. Sie sind eine Alternative zu herkömmlichen Haft-Klebebändern und Flüssigklebstoffen.

Elektronische Geräte sind wahre Meisterwerke der Miniaturisierung. Ihre winzigen Bauteile müssen präzise zusammengefügt werden, um reibungslos zu funktionieren. Und hier kommen Klebebänder ins Spiel. Bis zu 70 von ihnen finden sich in einem einzigen Smartphone, von denen das kleinste gerade einmal fünf Mikrometer dünn ist – das entspricht dem 20-fachen der Feinheit eines menschlichen Haares. Sie verbinden Bildschirme, dichten Gehäuse ab, dämpfen Schwingungen, sorgen für Gewichtsreduktionen, ermöglichen ästhetische Designs und halten Batterien an Ort und Stelle. Geklebt wird dabei oftmals mit Flüssigklebstoffen und strukturellen Klebebändern. Seit kurzem kommen auch lichthärtende Klebebänder mit neuen Vorteilen für die Verarbeitung im Bereich Elektronik hinzu.

Unkomplizierte Aushärtung

Die innovativen transluzenten Klebebänder vereinen die einfache und komfortable Verarbeitbarkeit von Haftklebebändern mit den Vorzügen einer erhöhten Klebeleistung von Strukturklebebändern oder Flüssigklebstoffen. Sie zeichnen sich durch eine hohe Anfangshaftung aus und härten final durch den Einsatz von UV- oder blauem Licht in kürzester Zeit aus – zusätzliche Fixierungsschritte nach der Erstklebung entfallen, wodurch die Fertigungsprozesse schneller und effizienter gestaltet werden können. Das Besondere: Für die Aushärtung ist keine Hitze nötig, wie bei anderen Klebebändern und Klebstoffen, denn die Anwendung funktioniert bei Raumtemperatur. Das Kleben von temperaturempfindlichen elektronischen Komponenten ist so unkompliziert, schnell und präzise möglich. Weitere Vorteile: Sie eignen sich sowohl zum Kleben von transparenten als auch opaken Materialien und lassen sich bei Bedarf in Form und Größe exakt anpassen – ganz gleich, ob eine Kameralinse oder ein Akku zuverlässig geklebt werden müssen. Für die technische und optische Gestaltung der Elektronik können sich hierdurch neue Möglichkeiten ergeben.

Lichthärtende Klebebänder eröffnen also vielversprechende Perspektiven für die Elektronikindustrie. Sie bieten eine effiziente und präzise Lösung für die Montage von temperaturempfindlichen, kleinen Bauteilen und große Gestaltungsfreiheit. Obwohl sie noch relativ neu sind, könnten sie schon bald zu unverzichtbaren Begleitern in der Welt der Elektronik werden. Die Zukunft des Klebens sieht strahlend aus – im wahrsten Sinne des Wortes.

Der Beitrag Perspektiven für die Elektronikbranche: Spot an für lichthärtende Klebebänder erschien zuerst auf Industrieverband Klebstoffe e.V..